Chapas Perfuradas: O que avaliar para acertar na especificação técnica da sua empresa?

Descubra como escolher a chapa perfurada ideal para sua empresa com base na aplicação, material, espessura, tipo de furo e muito mais. Evite erros de especificação e conte com o suporte técnico da Furatec para soluções sob medida.

Quando falamos em soluções industriais, cada detalhe importa, inclusive as chapas perfuradas. Muito além de um simples componente estrutural ou estético, elas desempenham papéis críticos em segurança, ventilação, proteção e funcionalidade. Seja em linhas de produção, sistemas de filtragem, projetos arquitetônicos ou equipamentos agrícolas, escolher a chapa certa é decisivo para o desempenho e a durabilidade do sistema como um todo.

Mas com tantas variáveis envolvidas, como material, espessura, formato e diâmetro do furo, padrão de perfuração e acabamento, essa escolha pode rapidamente se tornar um desafio técnico. Este conteúdo foi desenvolvido para ajudar você a entender o que considerar em cada etapa da especificação, garantindo o melhor desempenho para sua aplicação e evitando erros que geram retrabalho, custos adicionais e riscos à operação.

Por que a escolha da chapa faz tanta diferença?

A chapa perfurada certa garante:

- Ventilação eficiente sem comprometer a estrutura

- Filtragem precisa para processos técnicos

- Proteção de máquinas e pessoas

- Redução de peso em estruturas metálicas

- Estética funcional em projetos de fachada ou design

Por outro lado, uma especificação incorreta pode gerar acúmulo de resíduos, falhas estruturais, corrosão prematura, ruídos excessivos ou até riscos de segurança. Ou seja, o impacto vai muito além da aparência ou do custo inicial: trata-se de garantir performance com confiabilidade.

O que considerar na hora de escolher a chapa perfurada ideal?

Não existe uma resposta única. A melhor solução depende da aplicação, do ambiente de uso e das exigências técnicas.

1. Aplicação: o ponto de partida da especificação

Antes de qualquer escolha, é fundamental entender onde e como a chapa será utilizada.

Algumas das aplicações mais comuns incluem:

- Ventilação e refrigeração: sistemas de ar-condicionado, painéis de dissipação térmica, equipamentos eletrônicos.

- Filtragem e separação de partículas: peneiras industriais, filtros, silos agrícolas.

- Proteção de máquinas e segurança: barreiras físicas, proteções de motor, grades.

- Pisos técnicos e passarelas: locais que exigem resistência mecânica, antiderrapância e escoamento.

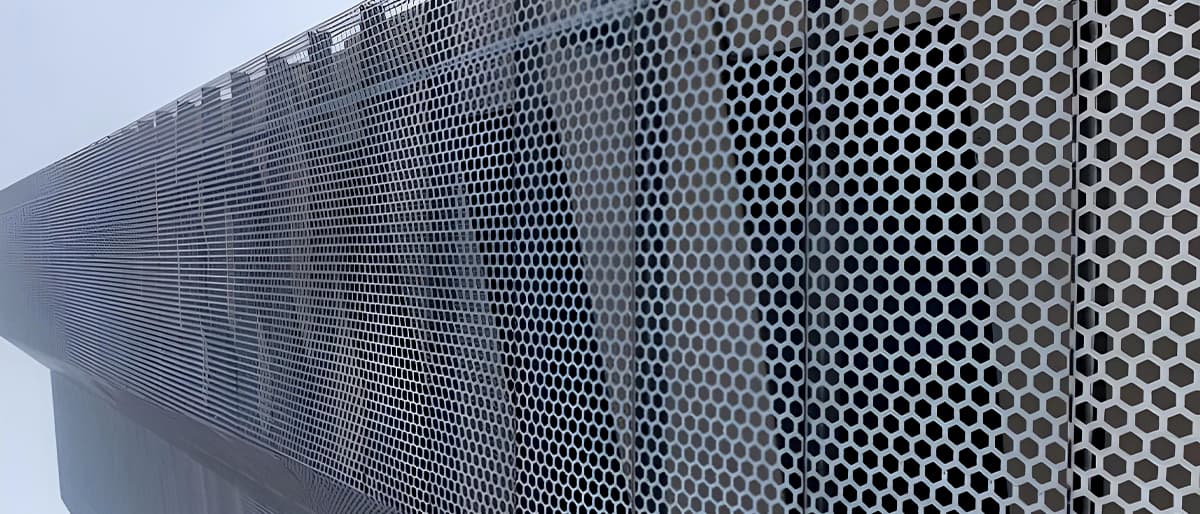

- Fachadas arquitetônicas: soluções que combinam estética e funcionalidade.

- Aplicações acústicas: controle de ruídos em ambientes industriais.

Cada uma dessas finalidades exige características diferentes em termos de resistência, área aberta, acabamento e material. Por isso, comece sempre pela pergunta: para que essa chapa será usada?

2. Espessura e material: equilíbrio entre resistência e leveza

A espessura e o tipo de material da chapa são determinantes para sua durabilidade e desempenho. A escolha depende da carga mecânica que a peça vai suportar, da exposição a ambientes agressivos e da necessidade de leveza estrutural.

Entre os materiais mais utilizados estão:

- Aço carbono: excelente resistência e custo-benefício, ideal para aplicações estruturais e industriais.

- Aço galvanizado: adição de proteção contra oxidação, indicado para ambientes úmidos ou externos.

- Aço inoxidável: alta resistência química e mecânica, ideal para ambientes corrosivos e aplicações alimentícias.

- Alumínio: leveza, boa resistência à corrosão e aparência sofisticada, comumente usado em fachadas ou design.

A espessura também deve ser definida com base na aplicação. Chapas mais finas são adequadas para divisórias ou filtros leves. Já as mais espessas são essenciais em pisos, rampas ou estruturas com carga.

3. Desenho e diâmetro do furo: a chave para o desempenho

O formato dos furos pode variar bastante: redondos, quadrados, oblongos (oblongo = ovalado), hexagonais ou decorativos. A escolha depende tanto da estética quanto da função.

Outro ponto crítico é a área aberta da chapa, que é a porcentagem do material ocupada por furos. Ela influencia diretamente em fatores como:

- Ventilação: áreas abertas maiores (acima de 40%) permitem melhor fluxo de ar.

- Filtragem: furos menores e mais precisos são usados para peneirar partículas.

- Redução de peso: chapas com mais área aberta são mais leves.

- Resistência: quanto menor a área aberta, maior a integridade estrutural da peça.

Exemplo prático: uma chapa para proteção de motor pode ter 20% de área aberta com furos pequenos, enquanto uma chapa para ventilação pode exigir 60% com furos maiores.

4. Distância entre os furos: influência na funcionalidade

A distância entre os furos, chamada de passo, afeta diretamente a resistência da chapa e sua funcionalidade. Um passo muito pequeno pode comprometer a estrutura, enquanto um passo muito grande pode prejudicar a filtragem ou a ventilação.

Para sistemas técnicos (como filtros industriais ou trocadores de calor), esse equilíbrio entre furo e passo é essencial para o desempenho.

5. Tamanho da peça e limites de perfuração

Além das dimensões finais da chapa, é preciso considerar:

- Limites de perfuração: bordas mínimas que não recebem furos para não comprometer a integridade da peça.

- Facilidade de corte e dobra: chapas muito longas ou espessas podem ter restrições de manuseio.

- Compatibilidade com a instalação: prever furos para fixação, encaixe em estruturas existentes ou curvas específicas.

Essa etapa também exige cuidado com tolerâncias dimensionais, especialmente em projetos sob medida.

6. Acabamento e ambiente de uso

Vai ficar exposta ao tempo? Vai ser lavada com produtos químicos? Precisa ter apelo visual?

O acabamento da chapa é fundamental para garantir:

- Proteção contra corrosão: galvanização, anodização, pintura epóxi.

- Aparência final: pintura eletrostática ou acabamento escovado.

- Resistência adicional: tratamentos térmicos ou protetivos conforme o uso.

Ambientes externos, marítimos, químicos ou alimentícios exigem atenção redobrada nesse ponto.

Dicas práticas para acertar na escolha!

- Comece sempre pela aplicação: ela define todos os outros parâmetros.

- Considere o ambiente de uso: umidade, calor, impacto ou agentes químicos podem mudar completamente a escolha ideal.

- Pense na manutenção: chapas com furos de difícil limpeza ou com baixa resistência à corrosão podem gerar custos ocultos.

- Evite escolher apenas pelo preço: uma chapa inadequada pode causar paradas, falhas e trocas prematuras.

Como a Furatec pode ajudar sua empresa a escolher com precisão?

A Furatec entende que cada projeto é único. Por isso, nosso papel vai além da fabricação: atuamos como consultores técnicos para garantir que cada cliente tenha a solução certa para sua necessidade.

Oferecemos:

- Suporte especializado na especificação técnica

- Desenvolvimento sob medida com controle dimensional rigoroso

- Diversidade de materiais e acabamentos

- Atendimento a diversos setores, da indústria pesada à arquitetura de alto padrão

Com experiência comprovada no fornecimento de chapas perfuradas para aplicações industriais, agrícolas, alimentícias, arquitetônicas e automotivas, garantimos não só um produto, mas uma solução eficiente e durável.

Escolher a chapa perfurada ideal é um passo estratégico para garantir eficiência, segurança e durabilidade nos mais variados projetos industriais. E, para fazer essa escolha com confiança, contar com um parceiro técnico é fundamental.

Na dúvida, consulte a Furatec. Nossa equipe está pronta para entender seu projeto e entregar exatamente o que você precisa com qualidade, agilidade e precisão. Quer saber mais sobre chapas perfuradas e como escolher a ideal para sua empresa? Acesse nosso portfólio técnico ou fale com um de nossos especialistas.